Pakkausteollisuus on edennyt pitkälle vuosien varrella, ja yksi tärkeimmistä innovaatioista tällä alalla on ollut lasipullojen täyttökoneiden kehitys. Nämä koneet on suunniteltu automatisoimaan lasipullojen täyttämisen laajalla valikoimalla tuotteita nesteistä ja kastikkeista tahnoihin ja jauheisiin. Niiden merkitys on niiden kyky lisätä tuotantoa, parantaa tuotteiden yhtenäisyyttä ja alentaa työvoimakustannuksia.

Tässä oppaassa tarkastellaan perusteellisesti lasipullojen täyttökoneita, mukaan lukien saatavilla olevat eri tyypit, kuinka valita oikea kone sovellukseesi ja tärkeimmät komponentit, jotka saavat nämä koneet toimimaan. Käsittelemme myös lasipullojen täyttökoneiden toiminnallisia näkökohtia, mukaan lukien niiden käyttöönotto, huolto ja yleisten ongelmien vianmääritys. Olitpa pakkausalan ammattilainen tai vain kiinnostunut tästä kiehtovasta aiheesta, tämä opas on suunniteltu tarjoamaan sinulle kaikki tiedot, joita tarvitset lasipullojen täyttökoneiden maailman ymmärtämiseen.

Lasipullotuskonelinja alkaen VKPAK

Monoblock 20 ml lasipullon täyttökone lääkkeisiin

Ylivuotolasipullotuskone viinaa varten

Viskilasipullon täyttölinja

Männän lasipullon täyttökone

Suun nesteen täyttö- ja sulkemiskone

Männän lasipullon täyttökone kastikkeeseen

Mikä on lasipullojen täyttökone?

Lasipullojen täyttökoneet ovat mekaanisia laitteita, joita käytetään lasipullojen täyttämiseen erilaisilla tuotteilla. Näitä koneita käytetään tyypillisesti muun muassa elintarvike- ja juomateollisuudessa, kemianteollisuudessa ja lääketeollisuudessa. On olemassa monia erilaisia lasipullojen täyttökoneita, joista jokainen on suunniteltu sopimaan tiettyyn tuotteeseen tai käyttötarkoitukseen. Yleisimpiä tyyppejä ovat painovoimatäyteaineet, painetäyteaineet, tyhjiötäyttöaineet, mäntätäyteaineet, ylivuototäyteaineet, työpöytätäyteaineet, pyörivät täyteaineet, inline-täyteaineet ja monoblock-täyteaineet.

Lasipullojen täyttökoneiden merkitys pakkausteollisuudessa on se, että ne pystyvät automatisoimaan täyttöprosessin, mikä voi johtaa lukuisiin etuihin. Ne voivat lisätä tuotantokapasiteettia, parantaa tuotteen johdonmukaisuutta ja alentaa työvoimakustannuksia. Täyttöprosessin automatisointi minimoi myös kontaminaation ja inhimillisen erehdyksen riskin, mikä voi olla suuri huolenaihe esimerkiksi elintarvike- ja juomateollisuudessa. Lisäksi nämä koneet pystyvät käsittelemään laajan valikoiman tuotteita ja pullokokoja, mikä tekee niistä ihanteellisia erilaisten tavaroiden pakkaamiseen.

Lisäksi lasipulloja pidetään sopivana säiliönä monille tuotteille, koska ne tarjoavat erinomaisen suojan valoa ja ilmaa vastaan, mikä auttaa säilyttämään tuotteen laadun ja pidentää säilyvyyttä. Ja näiden pullojen täyttäminen koneella lisää täytön nopeutta, tehokkuutta ja tarkkuutta.

Kaiken kaikkiaan lasipullojen täyttökoneilla on tärkeä rooli pakkausteollisuudessa, ja ne tarjoavat luotettavan ja tehokkaan tavan täyttää lasipullot laajalla tuotevalikoimalla.

Lasipullojen täyttökoneiden tyypit

Saatavilla on monia erilaisia lasipullojen täyttökoneita, joista jokaisella on omat ainutlaatuiset ominaisuudet ja ominaisuudet. Tässä on lyhyt katsaus joistakin yleisimmistä tyypeistä:

♦ Painovoima täyteaine:

Tämäntyyppinen kone käyttää painovoimaa pullojen täyttämiseen tuotteella. Se nojaa tuotteen painoon siirtääkseen sen suppilosta pulloon. Gravitaatiotäyteaineita käytetään tyypillisesti vapaasti virtaaviin tuotteisiin, kuten vesi, mehu ja viini.

♦ Painetäyteaine:

Painetäyteaine käyttää painetta tuotteen siirtämiseen pulloon. Se luottaa pumppuun, joka luo paine-eron tuotteen ja pullon välille, jolloin tuote virtaa pulloon. Näitä täyteaineita käytetään viskoosimpiin tuotteisiin, kuten kastikkeisiin, siirappeihin ja öljyihin.

♦ Tyhjiötäyteaine:

Tämäntyyppinen kone käyttää tyhjiötä pullojen täyttämiseen. Se luo tyhjiön pullon sisään ja vetää tuotteen pulloon. Tyhjiötäyteaineita käytetään tyypillisesti hapelle herkissä tuotteissa, kuten viinissä ja oluessa.

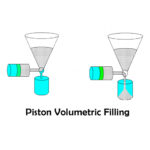

♦ Männän täyttöaine:

Männän täyttöaine käyttää mäntää tuotteen siirtämiseen pulloon. Se perustuu edestakaisin liikkeelle pullon täyttämiseksi, mikä tekee siitä hyvin viskoosisemman eivätkä vapaasti valuvan tuotteen.

♦ Ylivuototäyte:

Ylivuototäyttölaite käyttää täyttötason säädintä pullon täyttämiseen tuotteella. Tuotetta lisätään pulloon, kunnes se saavuttaa tietyn tason, ja sitten ylimääräinen valutetaan pois. Tämäntyyppinen täyteaine sopii hyvin vaahtoaville tai erittäin tarkan täyttötason vaativille tuotteille.

♦ Pöydän täyteaine:

Pöydän täyteaine on pienempi, käsikäyttöinen kone, joka istuu penkillä tai pöydällä. Näitä täyteaineita käytetään tyypillisesti pienimuotoisessa tuotannossa tai testipullojen täyttämiseen.

♦ Pyörivä täyteaine:

Tämäntyyppinen kone käyttää pyörivää karusellia pullojen täyttämiseen. Pullot ladataan karuselliin, ja sen pyöriessä jokainen pullo täyttyy vuorotellen. Pyöriviä täyteaineita käytetään tyypillisesti nopeilla tuotantolinjoilla ja suuren pullon määrän täyttämiseen lyhyessä ajassa.

♦ Sisäinen täyteaine:

Inline filler on kone, joka on integroitu tuotantolinjaan. Näitä täyteaineita käytetään tyypillisesti tuotteissa, jotka vaativat suurta tarkkuutta ja johdonmukaisuutta, kuten lääkkeissä.

♦ Yksiosainen täyteaine:

Yksiosainen täyteaine on kone, joka yhdistää täyttö-, korkki- ja etiketöintitoiminnot yhdeksi yksiköksi. Näitä täyteaineita käytetään tyypillisesti nopeilla tuotantolinjoilla ja tuotteissa, jotka vaativat suurta tarkkuutta ja yhdenmukaisuutta.

On syytä huomata, että jokaisella näistä koneista voi olla muunnelmia tietyn suunnittelun perusteella, mutta nämä ovat yleisimpiä saatavilla olevia lasipullojen täyttökoneita.

Erilaisten lasipullojen täyttökoneiden yksityiskohtainen esittely

Oikean lasipullon täyttökoneen valinta

Ota huomioon lasipullotuskonetta valittaessa

Lasipullon täyttökonetta valittaessa on otettava huomioon useita tekijöitä, mukaan lukien:

# Tuotantotulos:

Koneen tuotantoteho on tärkeä huomioitava tekijä, sillä se määrää, kuinka monta pulloa voidaan täyttää tietyssä ajassa. Jos suunnittelet suuren volyymin tuotantolinjaa, niin pyörivä täyteaine tai inline-täyteaine olisi hyvä vaihtoehto, kun taas pöytätasoite soveltuu paremmin pienimuotoiseen tuotantoon.

# Tuotteen viskositeetti:

Myös tuotteen viskositeetti on tärkeä näkökohta. Vapaasti virtaaville tuotteille, kuten vedelle tai mehulle, painovoimainen täyteaine olisi hyvä vaihtoehto. Viskoosimpiin tuotteisiin, kuten kastikkeisiin tai siirappeihin, olisi sopivampi painetäyte tai mäntätäyttöaine.

# Pullon koko:

Pullon koko on myös tärkeä huomioitava tekijä, sillä erilaiset täyttökoneet on suunniteltu käsittelemään erikokoisia pulloja. Jotkut koneet pystyvät käsittelemään monenlaisia pullokokoja, kun taas toiset on suunniteltu tietyn kokoisille pulloille.

#Tuotteen ominaisuudet:

Tuotteen ominaisuudet, kuten pH, lämpötila, paine ja vaahtoutuminen, voivat vaikuttaa koneen suunnitteluun ja suorituskykyyn. Esimerkiksi tuotteet, jotka vaahtoavat tai vaativat erittäin tarkan täyttötason, kuten matalatiheyksiset nesteet tai korkean lämpötilan nesteet, ylivuototäyte voi olla sopivampi.

# Aseptinen täyttövaatimus:

Jos tuote on täytettävä aseptisissa olosuhteissa säilyvyyden tai laadun säilyttämiseksi, täyttökoneen tulee olla suunniteltu aseptiseen täyttöön.

# Alku- ja käyttökustannukset:

Konetta valittaessa tulee ottaa huomioon hankinta-, ylläpito- ja käyttökustannukset. Jotkut koneet ovat suhteellisen kalliita ostaa, mutta niillä on alhaiset ylläpito- ja käyttökustannukset, kun taas toiset voivat olla aluksi halvempia, mutta niillä on korkeammat jatkuvat kustannukset.

# Kapasiteetti ja kasvu:

Nykyinen ja tuleva kapasiteetti ja tuotantoaste tulee ottaa huomioon. Esimerkiksi pöytätäyteaine voi sopia pienimuotoiseen yritykseen, jonka tuotantoaste on alhainen, mutta jos laajeneminen tapahtuu tulevaisuudessa, investoiminen pyörivään täyttöaineeseen tai inline-täyttölaitteeseen, joka pystyy käsittelemään suuria pulloja, olisi sopivampi.

Eri koneisiin soveltuvat tuotteet

Erityyppiset lasipullojen täyttökoneet sopivat paremmin erilaisiin sovelluksiin riippuen tekijöistä, kuten tuotantotehosta, tuotteen viskositeetista ja pullon koosta. Alla on yleinen vertailu erityyppisistä koneista ja niiden soveltuvuudesta eri sovelluksiin:

# Gravitaatiotäyte:

Sopii vapaasti virtaaville tuotteille, kuten vesi, mehu ja viini. Yksinkertainen ja luotettava, vähän huoltoa vaativa. Hyvä pienimuotoisille tuotantolinjoille.

# Painetäyteaine:

Sopii viskoosimpiin tuotteisiin, kuten kastikkeisiin, siirappeihin ja öljyyn. Tunnettu tarkkuudestaan ja tarkkuudestaan, käytetään usein suurten volyymien tuotantolinjoilla. Ne saattavat kuitenkin vaatia säännöllistä huoltoa ja puhdistusta, ja ne voivat olla suhteellisen kalliita ostaa ja käyttää.

# Tyhjiötäyteaine:

Sopii happiherkille tuotteille, kuten viinille ja oluelle. Minimoi pulloon täyttöprosessin aikana tulevan hapen määrän, mikä pidentää tuotteen säilyvyyttä. Tyhjiötäyteaineet voivat kuitenkin olla suhteellisen kalliita ostaa ja käyttää, ja niiden ylläpitokustannukset ovat myös korkeammat kuin muun tyyppisillä täyteaineilla.

# Männän täyttöaine:

Sopii viskoosimpiin tuotteisiin, kuten paksumpiin nesteisiin ja puolikiinteisiin tuotteisiin, kuten geeleihin tai tahnoihin. Tunnettu tarkkuudestaan ja tarkkuudestaan, ja se pystyy käsittelemään erityyppisiä säiliöitä. Ne ovat kuitenkin yleensä monimutkaisempia ja vaativat säännöllistä huoltoa.

# Ylivuototäyte:

Soveltuu tuotteille, jotka vaahtoavat tai vaativat erittäin tarkan täyttötason. Tunnettu tarkkuudesta ja tarkkuudesta sekä suhteellisen vähäisestä huollosta.

# Pöydän täyteaine:

Soveltuu pienimuotoiseen tuotantoon tai testipullojen täyttöön. Yksinkertainen ja helppokäyttöinen, suhteellisen edullinen ja helppo puhdistaa. Koska ne ovat kuitenkin käsikäyttöisiä, täytön nopeus ja tarkkuus voivat vaihdella kuljettajan taitotason mukaan.

# Pyörivä täyteaine:

Soveltuu nopeille tuotantolinjoille ja suuren pullon määrän täyttämiseen lyhyessä ajassa. Tunnettu suuresta nopeudesta ja tehokkuudesta, ja se pystyy käsittelemään monenlaisia pullon kokoja ja muotoja. Nämä koneet voivat kuitenkin olla suhteellisen kalliita ostaa ja käyttää, ja ne saattavat myös vaatia säännöllistä huoltoa ja puhdistusta.

# Sisäinen täyteaine:

Soveltuu tuotteille, jotka vaativat suurta tarkkuutta ja johdonmukaisuutta, kuten lääkkeet, ruoka- ja juomatuotteet. Ne on suunniteltu toimimaan saumattomasti ja tehokkaasti muiden koneiden, kuten korkkilaitteiden, etiketöintilaitteiden ja kuljettimien kanssa. Ne tunnetaan täytön suuresta nopeudesta, tarkkuudesta ja johdonmukaisuudesta. Ne voivat kuitenkin olla suhteellisen kalliita ostaa ja käyttää.

# Yksiosainen täyteaine:

Soveltuu nopeille tuotantolinjoille ja tuotteille, jotka vaativat suurta tarkkuutta ja johdonmukaisuutta. Ne yhdistävät täyttö-, korkki- ja etiketöintitoiminnot yhdeksi yksiköksi, joka tunnetaan tehokkuudestaan, automaatiosta ja helppokäyttöisyydestään. Ne pystyvät käsittelemään suuria määriä pulloja kerralla, mutta ovat suhteellisen kalliita ostaa ja käyttää, ja ne saattavat vaatia usein huoltoa ja puhdistusta.

On syytä huomata, että nämä ovat yleisiä ja että monet koneet on suunniteltu käsittelemään monenlaisia tuotteita, säiliöitä ja tuotantomääriä, on tärkeää ottaa huomioon sovelluksesi erityisvaatimukset ja neuvotella valmistajan tai ammattilaisen kanssa parhaan valinnassa. kone tarpeisiisi.

Lasipullon täyttökoneen osat

Lasipullon täyttökoneen tärkeimmät osat

Lasipullojen täyttökoneet koostuvat useista avainkomponenteista, jotka yhdessä täyttävät pullot tuotteella tarkasti ja tehokkaasti. Jotkut lasipullon täyttökoneen pääkomponenteista ovat:

◊ Täyttösuuttimet:

Nämä ovat koneen osia, jotka annostelevat tuotteen pulloihin. Ne voidaan suunnitella eri tavoin riippuen konetyypistä ja täytettävästä tuotteesta. Esimerkiksi jotkut koneet käyttävät yhtä täyttösuutinta, kun taas toiset käyttävät useita suuttimia nopeaan tuotantoon.

◊ Venttiilit:

Venttiileillä ohjataan tuotteen virtausta täyttösuppilosta täyttösuuttimeen. Ne voivat olla manuaalisia tai automaattisia koneen tyypistä riippuen. Automaattisia venttiilejä ohjataan tyypillisesti ohjausjärjestelmällä, joka voi avata ja sulkea venttiileitä erityisten täyttövaatimusten mukaan.

◊ Anturit:

Antureilla havaitaan pullon läsnäolo täyttösuuttimen alla ja seurataan pullon täyttötasoa. Ne voivat olla infrapuna-antureita, läheisyysantureita tai muun tyyppisiä antureita. Anturi ilmoittaa ohjausjärjestelmälle täyttöprosessin käynnistämisestä tai lopettamisesta, kun pullo on paikalla tai kun haluttu täyttötaso on saavutettu.

◊ Ohjausjärjestelmä:

Ohjausjärjestelmä on koneen aivot, se hallitsee ja ohjaa koneen eri toimintoja, kuten tuotteen virtausta, mäntien tai venttiilien liikettä ja karusellin pyörimistä, se ohjaa myös tiedonsiirtoa antureiden kanssa ja käyttöliittymä.

◊ Tuotesäiliö:

Suppilo on säiliö, johon täytettävä tuote mahtuu, se sijaitsee tyypillisesti täyttösuuttimien yläpuolella ja se voidaan suunnitella käsittelemään erilaisia tuotteita, eri tilavuuksia ja paineita.

◊ Päällystys- ja merkintäyksiköt:

Joissakin koneissa, kuten monoblock-täytteissä, on koneeseen integroitu korkki- ja etiketöintiyksiköt. Nämä yksiköt vastaavat korkkien ja etikettien kiinnittämisestä pulloihin, kun ne on täytetty.

◊ Kuljetin:

Kuljettimilla siirretään pulloja tuotantolinjaa pitkin ja tuodaan ne täyttösuuttimien alle. Ne voidaan suunnitella käsittelemään erityyppisiä pulloja ja liikkumaan eri nopeuksilla tuotantovaatimuksista riippuen.

◊ Pneumaattiset ja hydrauliset järjestelmät:

Nämä järjestelmät vastaavat mäntien, venttiilien ja muiden koneen mekaanisten osien liikkeestä, niitä ohjaa ohjausjärjestelmä ja ne vaativat säännöllistä huoltoa.

Materiaalit lasipullotuskoneen valmistukseen

Lasipullon täyttökoneen eri komponenttien valmistuksessa käytetyt materiaalit voivat vaihdella koneen tyypin ja täytettävän tuotteen mukaan. Alla on joitain yleisiä eri komponenttien valmistuksessa käytettyjä materiaaleja ja niiden soveltuvuutta erityyppisiin tuotteisiin:

◊ Ruostumaton teräs:

Ruostumaton teräs on suosittu materiaali täyttösuuttimien, täyttösuppiloiden ja muiden tuotteen kanssa kosketuksiin joutuvien koneen osien rakentamiseen. Se on kestävä, helppo puhdistaa ja kestää korroosiota. Se soveltuu myös monenlaisille tuotteille, mukaan lukien ruoka- ja juomatuotteet, lääkkeet ja kemikaalit.

◊ Alumiini:

Alumiini on kevyt ja korroosionkestävä materiaali, jota käytetään yleisesti koneen runkojen ja muiden rakenneosien rakentamiseen. Sitä käytetään myös joidenkin tuotteen kanssa kosketuksiin joutuvien koneen osien, kuten täyttösuuttimien, rakentamiseen.

◊ Muovi:

Muovia käytetään joidenkin koneen osien, jotka eivät joudu kosketuksiin tuotteen kanssa, kuten suojukset ja kannet, rakentamiseen. Se on kevyt, edullinen ja helppo puhdistaa. Se ei kuitenkaan ole yhtä kestävä kuin ruostumaton teräs tai alumiini, eikä se välttämättä sovellu joihinkin tuotteisiin, kuten syövyttäviin tai korkeisiin lämpötiloihin.

◊ Teflon:

Teflon on eräänlainen muovi, jota käytetään yleisesti tiivisteiden, tiivisteiden ja muiden tuotteen kanssa kosketuksiin joutuvien koneen osien rakentamiseen. Se kestää kemikaaleja ja korkeita lämpötiloja, joten se sopii monenlaisiin tuotteisiin, mukaan lukien ruoka- ja juomatuotteet, lääkkeet ja kemikaalit.

◊ Kumi ja silikoni:

Kumia ja silikonia käytetään yleisesti tiivisteiden ja tiivisteiden sekä muiden tuotteen kanssa kosketuksiin joutuvien osien rakentamiseen, ne tunnetaan joustavuudestaan, kestävyydestään sekä kemikaalien ja korkeiden lämpötilojen kestävyydestä.

◊ Lasi:

Lasia käytetään pullojen rakentamiseen, se soveltuu valoherkkiin tuotteisiin ja sitä käytetään myös joissain laboratoriosovelluksissa, joissa tuotteen on oltava näkyvissä.

On syytä huomata, että materiaalin valinta riippuu myös koneeseen sovellettavista puhdistus- ja sanitaatiomenetelmistä sekä määräyksistä, joita on noudatettava.

Lasipullojen täyttökoneen toiminta ja huolto

Kuinka lasipullojen täyttökone toimii?

Lasipullojen täyttökoneet toimivat annostelemalla tuotetta pulloihin käyttämällä sarjaa suuttimia, venttiileitä ja antureita. Koneen erityinen toiminta riippuu koneen tyypistä ja täytettävästä tuotteesta. Alla on yleinen kuvaus lasipullojen täyttökoneiden toiminnasta:

1. Koneen asetukset:

Ennen kuin konetta voidaan käyttää, siihen on asennettava täytettävälle tuotteelle sopivat suuttimet, venttiilit ja anturit. Kone on myös säädettävä käytettävien pullojen koon ja muodon mukaan. Tämä voi sisältää suuttimien, venttiilien ja antureiden asennon sekä kuljettimen nopeuden säätämisen.

2. Tuotteen lataaminen:

Tuote ladataan suppiloon, joka sijaitsee täyttösuuttimien yläpuolella. Tuotteen lämpötilan ja viskositeetin tulee olla sopiva, jotta kone toimisi oikein.

3. Koneen käynnistäminen:

Kun kone on asennettu ja tuote ladattu, kone voidaan käynnistää. Pullot lastataan kuljettimelle ja ne tuodaan vuorotellen täyttösuuttimien alle.

4. Pullojen täyttäminen:

Ohjausjärjestelmä avaa venttiilit, jolloin tuote pääsee valumaan ulos suppilosta pulloihin. Pullot täytetään tietyllä määrällä tuotetta, jota voidaan säätää halutun täyttötason mukaan. Anturit havaitsevat pullon läsnäolon täyttösuuttimen alla ja valvovat pullon täyttötasoa.

5. Korkki ja merkinnät:

Monoblock-täyteaineen tapauksessa pullot kuljetetaan täytön jälkeen eteenpäin tuotantolinjaa pitkin, missä ne suljetaan ja merkitään automaattisesti ilman manuaalista toimenpiteitä.

6. Säätöjen tekeminen:

Tarvittaessa konetta voidaan säätää käytön aikana tuotteessa tai pulloissa tapahtuvien muutosten huomioon ottamiseksi. Jos esimerkiksi tuotteen viskositeetti muuttuu, tuotteen virtausnopeutta voidaan säätää niin, että pullot täyttyvät oikein.

7. Puhdistus ja huolto:

Kun kone on käytetty, se on puhdistettava ja huollettava sen varmistamiseksi, että se toimii edelleen oikein. Tämä voi sisältää suuttimien, venttiilien ja antureiden puhdistamisen sekä liikkuvien osien voitelun ja kulumisen tarkistamisen.

On syytä huomata, että erityyppisillä koneilla on erilaiset toimintatavat ja erilaiset säädöt, mutta tuotteen lataamisen, täyttö-, korkki- ja etiketöintiprosessit sekä säädöt ovat yleisiä kaikentyyppisissä koneissa. Lasipullon täyttökonetta asetettaessa ja säädettäessä on tärkeää noudattaa valmistajan ohjeita ja työskennellä ammattilaisen kanssa sen oikean ja turvallisen käytön varmistamiseksi.

Lasipullojen täyttökoneen yleiset ongelmat ja ratkaisut

Säännöllinen huolto on välttämätöntä lasipullojen täyttökoneen oikean ja turvallisen toiminnan varmistamiseksi. Alla on joitain yleisiä huoltotehtäviä, jotka tulee suorittaa säännöllisesti:

# Puhdistus:

Kone tulee puhdistaa säännöllisesti mahdollisten tuotejäämien poistamiseksi ja kontaminoitumisen estämiseksi. Tämä voi tarkoittaa tiettyjen koneen osien, kuten suuttimien ja venttiilien, purkamista ja niiden puhdistamista sopivalla puhdistusliuoksella.

# Voitelu:

Koneen liikkuvat osat, kuten vaihteet ja laakerit, on voideltava säännöllisesti sujuvan toiminnan varmistamiseksi ja kulumisen estämiseksi.

# Tarkastus:

Kone tulee tarkastaa säännöllisesti kulumisen ja repeytymisen merkkien, kuten suuttimien tai venttiilien halkeamien tai vuotojen varalta. Vaurioituneet osat on vaihdettava välittömästi koneen vaurioitumisen estämiseksi.

# Kalibrointi:

Kone tulee kalibroida säännöllisesti sen varmistamiseksi, että se annostelee oikean määrän tuotetta. Tämä voi sisältää tuotteen virtausnopeuden tai suuttimien asennon säätämistä.

# Suodattimen vaihto:

Koneessa käytetty mahdollinen suodatin tulee tarkistaa ja vaihtaa tarvittaessa.

# Pneumaattiset ja hydrauliset järjestelmät:

Pneumaattiset ja hydrauliset järjestelmät tulee tarkastaa ja huoltaa valmistajan ohjeiden mukaisesti.

Rutiinihuollon lisäksi lasipullojen täyttökoneissa voi esiintyä myös joitain yleisiä ongelmia, ja ne ovat:

# Vuotoja:

Suuttimissa tai venttiileissä voi esiintyä vuotoja, jos ne ovat vaurioituneet tai kuluneet. Tämä voi johtaa tuotteen hukkaan ja voi myös aiheuttaa kontaminaatiota.

# Väärät täyttötasot:

Jos laitetta ei ole kalibroitu oikein, se saattaa annostella liian paljon tai liian vähän tuotetta pulloihin.

#Jumppaus:

Kone voi juuttua, jos pulloja ei ole ladattu oikein tai jos suuttimissa tai venttiileissä on tukoksia.

# Sähköongelmat:

Sähköongelmia voi ilmetä, jos ohjausjärjestelmä tai muut koneen sähkökomponentit ovat vaurioituneet tai toimivat väärin.

# Ilmanpaineongelmat:

Ilmanpaineongelmia voi ilmetä pneumaattisessa järjestelmässä, jos ilmansuodattimet ovat tukossa tai jos ilmakompressori ei toimi oikein.

Voit tehdä näiden ongelmien vianmäärityksen valmistajan ohjeiden avulla tai kääntyä ammattilaisen puoleen. On tärkeää puuttua näihin ongelmiin heti, kun ne ilmenevät, jotta vältetään koneen lisävauriot ja varmistetaan, että se toimii edelleen oikein.

Yhteenveto

Yhteenvetona voidaan todeta, että lasipullojen täyttökoneet ovat olennainen osa pakkausteollisuutta ja niillä on keskeinen rooli pullojen tarkassa ja tehokkaassa täyttämisessä laajalla tuotevalikoimalla. Saatavilla on useita erilaisia koneita, joista jokaisella on omat etunsa ja haittansa. Konetta valittaessa tulee ottaa huomioon sellaiset tekijät kuin tuotantoteho, tuotteen viskositeetti ja pullon koko. On tärkeää työskennellä ammattilaisen tai valmistajan kanssa parhaan koneen valitsemiseksi tarpeisiisi sekä huoltaa ja vianetsintä konetta säännöllisesti optimaalisen suorituskyvyn varmistamiseksi.